QSI Perú: Parámetros a considerar para una óptima soldadura de geomembranas

Este artículo científico trata sobre la relevancia de los parámetros de temperatura, velocidad y presión de para soldadura de geomembranas, y como pueden aplicarlos correctament pueden garantizar la máxima calidad de procesamiento de los cordones de soldadura.

Este artículo científico trata sobre la relevancia de los parámetros de temperatura, velocidad y presión de para soldadura de geomembranas, y como pueden aplicarlos correctament pueden garantizar la máxima calidad de procesamiento de los cordones de soldadura.

Además, expertos destacados recopilan otros hallazgos clave sobre la soldadura térmica de plásticos.

La importancia de los parámetros de soldadura

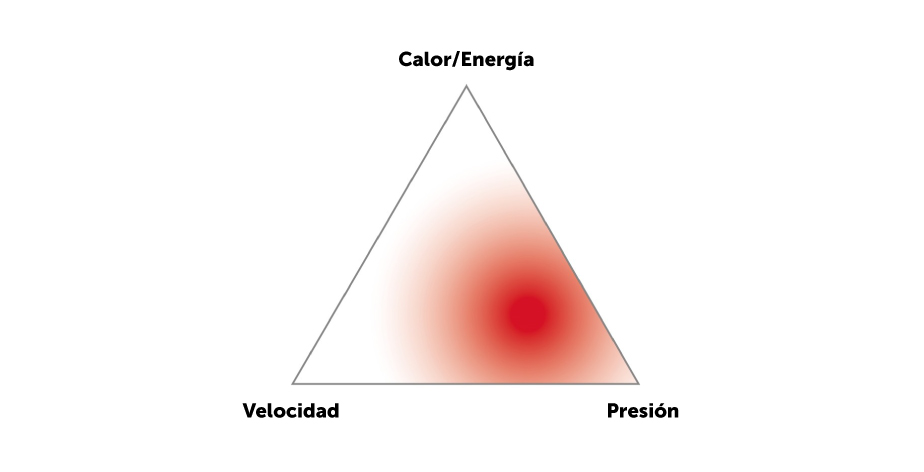

El proceso de soldadura térmica de plásticos se basa en el equilibrio preciso de tres parámetros clave: 1. temperatura/energía, 2. velocidad y 3. presión. Si estos parámetros están correctamente equilibrados, la zona soldada tiene la misma alta resistencia que el material base. Cualquier desviación del rango óptimo de parámetros puede provocar cordones de soldadura débiles en la geomembrana.

Por lo tanto, la supervisión y el control de estos parámetros son cruciales para conseguir soldaduras de geomembranas uniformes y de alta calidad. Como se muestra en el diagrama siguiente (Ver figura N°1), el proceso de soldadura de geomembranas depende de la combinación de los tres parámetros siguientes en el equilibrio adecuado.

Figura N°1

El objetivo de este gráfico es ilustrar el “punto óptimo” de los parámetros de soldadura para optimizar la calidad de la soldadura. La zona en la que el color rojo es más intenso indica el punto en el que es más probable que los tres parámetros de soldadura estén en la proporción correcta o en un equilibrio óptimo.

Los tres parámetros son interdependientes y cualquier cambio en uno de ellos repercute en los demás. Cuanto más se alejen uno o varios de los parámetros de este intervalo ideal, menor será la resistencia del cordón de soldadura. Los distintos termoplásticos tienen propiedades de soldadura diferentes. Por lo tanto, el equilibrio de los tres parámetros puede variar en función de la composición del termoplástico.

Los parámetros típicos de soldadura que han dado buenos resultados con geomembranas de polietileno (HDPE) son los siguientes:

- Temperatura = 280-420 grados Celsius con cuña calefactora (cuña combinada de aire caliente 380-560°C)

- Presión = 30-40 N/mm, es decir, por/mm de ancho del rodillo de presión

- Velocidad = 0,8-2,5 m/min

Para que la reproducibilidad del proceso de soldadura sea constante, es necesario que la máquina de soldar disponga de un control y una visualización precisos y reproducibles de los tres parámetros.

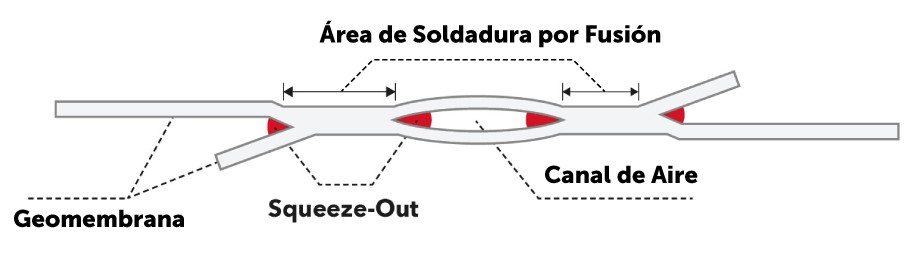

El “squeeze-out” y su significado

El “squeeze-out” (Ver figura N°2) es la extrusión lateral de la masa fundida que se produce durante la soldadura y es un indicador importante en este tipo de proceso. Significa que se ha producido una plastificación suficiente de la masa fundida para obtener una buena soldadura. Sin embargo, una salida excesiva puede indicar unos parámetros de soldadura inadecuados, como un sobrecalentamiento o una presión excesiva.

Además, el sobrecalentamiento y la compresión excesiva en la sutura pueden reducir el contenido de antioxidantes o provocar cambios morfológicos que hacen que la sutura sea más susceptible a la degradación oxidativa y al agrietamiento por tensión. La comprensión y la importancia del squeeze-out ayudan en la evaluación profesional de la calidad del cordón de soldadura.

Figura N°2

Unos parámetros de soldadura precisos garantizan la reproducibilidad

Para garantizar una soldadura uniforme y reproducible, los tres parámetros de soldadura deben controlarse con precisión: temperatura/energía, velocidad y presión. Cuanto más se acerquen estos parámetros a los ajustes ideales, más fuerte será el cordón de soldadura. La resistencia del cordón de soldadura debe ser comparable a la del material de base, lo que puede comprobarse con un tensiómetro.

Otros criterios de influencia

Los parámetros de soldadura deben adaptarse a las condiciones específicas del lugar, teniendo en cuenta criterios como el tipo de material, el índice de fluidez (IFM), el estado de la superficie y las influencias meteorológicas externas. Por lo tanto, se recomienda realizar previamente soldaduras de prueba de acuerdo con normas reconocidas, como B. GRI-19a, GRI-19b, DVS 2225-3 o 4, ASTM D6392 o ASTM D7747. También es importante conocer los límites de estas normas y aplicar parámetros de soldadura específicos del proyecto en caso necesario. Esto último ha cobrado cada vez más importancia en los últimos años, a medida que han ido apareciendo en el mercado geomembranas con nuevas composiciones.

En general, no se recomienda soldar por debajo del punto de rocío, ya que afecta negativamente a la calidad de la soldadura.

Principios de diseño de equipos de soldadura

Para garantizar unos resultados de soldadura uniformes y fiables, los equipos de soldadura deben cumplir determinados principios de diseño. Estos principios incluyen un circuito de control cerrado para mantener la temperatura de soldadura, un circuito de control cerrado para regular la velocidad de soldadura y un sistema de presión calibrado con una célula de carga o un sistema de medición para garantizar una presión de soldadura reproducible. La integración de un sistema de adquisición de datos conforme a ASTM D8468*, DVS 2225-4 permite la adquisición automática de datos, la creación de protocolos de cordones de soldadura y el análisis posterior a la soldadura.

* ASTM D8468-23 – Procedimiento normalizado para el registro de datos de los dispositivos de soldadura para la producción de cordones de soldadura en sistemas de geomembrana

Todas las partes de la máquina de soldar que entren en contacto con el material a soldar deben estar libres de aristas cortantes. Los bordes afilados pueden entallar el material soldado y afectar negativamente a la resistencia a largo plazo del cordón de soldadura debido a defectos como las líneas de entalladura y las ranuras y la sensibilidad a la entalladura resultante. El radio mínimo de todos los bordes que entren en contacto con la geomembrana no debe ser inferior a 2,0 mm.

Inspección final conforme a normas reconocidas

Los parámetros finales de soldadura deben probarse de acuerdo con las normas reconocidas que se aplican a los materiales a soldar. Sólo así se garantiza la calidad del cordón de soldadura.

Conclusiones | Recomendaciones

La soldadura correcta se basa en la penetración y el enclavamiento mutuos de las moléculas de polímero de las dos láminas de sellado que se van a unir en la junta.

Un calentamiento insuficiente, un tiempo de contacto demasiado corto entre la membrana y la cuña calefactora o una presión de unión insuficiente provocan una falta de movilidad de las cadenas y, por tanto, una penetración insuficiente de las cadenas de polímero a través del cordón de soldadura, lo que se traduce en una resistencia de unión deficiente.

Por el contrario, el sobrecalentamiento, los tiempos de contacto prolongados (debidos a un calor excesivo y/o a una velocidad de soldadura demasiado lenta) y una presión de unión excesiva provocan la expulsión lateral de la masa fundida, lo que da lugar a una expulsión superior a la media y, por tanto, a una resistencia deficiente del cordón de soldadura. Estas condiciones también pueden provocar reducciones excesivas del espesor del cordón de soldadura, una geometría abrupta del cordón de soldadura grueso-fino y la formación de una fuerte zona afectada por el calor directamente junto al cordón de soldadura.

En vista de la naturaleza multifactorial de la soldadura de geomembranas, el rendimiento óptimo de la soldadura es, por tanto, una función del equilibrio entre los tres parámetros críticos de soldadura.

Se recomienda instalar un sistema de adquisición de datos en las máquinas de soldar que permita registrar los parámetros de soldadura pertinentes a lo largo de todo el cordón de soldadura a intervalos fijos durante todo el proceso de soldadura. La supervisión de todos los parámetros de soldadura durante la soldadura de geomembranas es crucial para garantizar procedimientos óptimos. Manteniendo un equilibrio entre temperatura/energía, velocidad y presión, se pueden conseguir cordones de soldadura de alta calidad. La importancia del squeeze-out, el cumplimiento de las normas de ensayo y el uso de sistemas de adquisición de datos aumentan aún más la calidad y fiabilidad del proceso de soldadura.

Principales resultados

- Interpenetración e interdependencia: El éxito de la soldadura depende de la interpenetración y el entrelazamiento de las moléculas poliméricas de las dos geomembranas en la interfaz. Es este entrelazamiento molecular el que crea una fuerte conexión.

- Calentamiento y tiempo de contacto: El calentamiento correcto y un tiempo de contacto adecuado son cruciales. Con un calentamiento insuficiente y un tiempo de contacto corto, las cadenas poliméricas pueden no tener suficiente movilidad para interpenetrarse eficazmente, lo que da lugar a una unión débil.

- Sobrecalentamiento: Por otra parte, el sobrecalentamiento del material o una velocidad de soldadura lenta (tiempo de contacto prolongado) pueden provocar una fusión excesiva y la expulsión del material fundido. Esto puede provocar una resistencia deficiente del cordón de soldadura y una reducción excesiva de su grosor.

- Presión de unión: La presión de unión se refiere a la presión ejercida entre los dos rodillos de presión durante el proceso de soldadura. Una presión demasiado baja puede impedir que las moléculas se entrelacen correctamente, mientras que una presión excesiva puede hacer que el material fundido se escurra y debilite la soldadura.

- Resistencia del cordón de soldadura y zona afectada por el calor: La resistencia del cordón de soldadura puede verse afectada si no se consigue un equilibrio óptimo de los parámetros. Además, unas condiciones desfavorables pueden provocar una reducción excesiva del grosor de la zona soldada y la formación de una zona afectada por el calor junto al cordón de soldadura. Esto puede alterar las propiedades del material debido al efecto del calor y envejecer más rápido que el cordón de soldadura, lo que aumenta la posibilidad de que se produzcan grietas por tensión.

- Calidad óptima del cordón de soldadura: Para conseguir la mejor calidad del cordón de soldadura, hay que encontrar el equilibrio adecuado entre los tres parámetros: temperatura, velocidad y presión de unión. Este ajuste es importante para crear un cordón de soldadura fuerte y fiable entre las geomembranas.

- Control de calidad: Los parámetros finales de soldadura deben comprobarse de acuerdo con las normas reconocidas que se aplican a los materiales que se van a soldar.

Autores:

Eddie Weiser, Ingeniero Técnico de Ventas, Leister Technologies AG

Dr. John Scheirs, Consultor Principal, ExcelPlas Polymer Testing Services

Attila Marta, Ingeniero Principal, Red Earth Engineering

Fuente: QSI Perú